<

山口恵里の“現場に行く!”2024年9月号

「第61回 株式会社メタルフィットルーツ石山」

(ゼミKYOTO会社見学会 第2回)

皆さん、こんにちは!スモールサン事務局の山口恵里です。

「山口恵里の“現場に行く!”」第61回は、7月号に続きゼミKYOTO会社見学企画の第2回!滋賀県草津市にある株式会社メタルフィットルーツ石山の代表取締役、松井智幸さんにお話をお聞きしました!

大手企業の協力会社として創業し、現在ではプラント配管工事、鋼構造物工事、機械器具設置工事の3つを事業の柱として、長年日本のモノづくりを支え続けてきたメタルフィットルーツ石山。

見学会の様子とともに、そのレポートをお届けします!

【会社概要】

社名:株式会社メタルフィットルーツ石山

代表取締役:松井智幸

創業:昭和31年12月14日

創立:昭和36年4月13日

許可:国土交通大臣許可(般-29)第17309号

営業種目:プラント配管工事・鋼構造物工事・機械器具設置工事(工場配管及び付帯工事一式)

オフィシャルサイト:https://mfi.co.jp/

事業の3つの柱:プラント配管工事・機械器具設置工事・鋼構造物工事

松井:当社は1956年創業で、今年で68期目となります。もともと私の祖父が東レの常駐業者として発足した会社で、東レの滋賀事業場に始まり瀬田工場、土浦工場内に事業所を開設させていただきました。その後1980年に私の父が社長に就任しまして、自社工場の田上工場を開設し、社名も現在の「株式会社メタルフィットルーツ石山」となりました。私は1999年に社長を引き継ぎまして、2007年に茨城県の神立に自社工場を開設、3年前の2021年に本社を移設して今日見学にお越し頂いている草津工場を開設させてもらいました。

事業としましては、プラント配管工事、機械器具設置工事、鋼構造物工事の3つが柱となっています。プラント配管工事というのは、あらゆるプラント工場に必ず敷設されている、水や蒸気、エアーなどが行き来する配管の取り付け工事や溶接工事全般です。また、バルブ交換や老朽化した配管の更新、配管漏れの修理といった既設の配管の修繕も行います。

機械器具設置工事というのは、生産設備である機械の設置工事です。 それらの機械に配管を通って流体や気体が供給され製品が製造されます。

そして、鋼構造物工事というのは、機械の周辺で人が配管の操作をしたり、作業員皆様の安全を確保するために製作して現地に設置します。この架台工事は、配管そのものではないのですが、生産設備を稼働するのに必要な工事で、隣接異業種のようなものですね。

主な取引先は、メインの東レグループさんの他に、現在は日本精工さんや、プリマハムさん、積水樹脂さん、ツムラさん、カワタさんなど。滋賀県内の地元企業や工場の要望に時間を問わず対応する地域密着型のメンテナンス工事と、機械メーカーさんの機械の設置に伴ってメンテや新設を行うメ-カ-工事、そして工場の新設・増設工をする全国規模のプラント工事。メンテと新設という両輪でやらせてもらっています。今日はそれぞれの担当者から、どういう仕事をしているかというのを説明してもらいたいと思います。

地域密着型のメンテナンス工事

小上(メタルフィットルーツ石山):私は日本精工さんや積水樹脂さんなど地元企業や工場の工事を担当させてもらっています。例えば自動車のベアリングの製造では、ベアリングの種類が変わる度に、中に使うグリスを換える必要があります。古いグリスが入っている元の配管は使えないので、仮にそのラインで4種類のグリスを使うのであれば、4本の配管を通さなくてはいけない。そこで当社に「ここからここまで配管を通して欲しい」という依頼が来るわけです。それで実際に現場に赴きまして、どこに配管が通るか職人が目で見て寸法を取ったものをパーツの一つ一つから図面に起こします。そうして図面通りに配管を製作し、最終的に当日現場で確認しながら配管を繋いでいくというのが配管工事のメインです。

ゼミメンバー:取引先から依頼を受けて、配管の設計図から作るんですか?

小上:そうですね。お客様からの依頼は「これとこれを繋いでください」みたいな感じです。私が担当しているのは新設のプラントではなく、既に生産ラインなど全てが整っている状態なので、そこには空気が必要な機械があったり、研磨用に水を使う機械があったり、仕上げ油で綺麗に洗う機械があったり、それぞれ出しっ放しでは浪費するので機械から出たものを回収するタンクもあって、それらが循環する環境が出来上がっています。その中で、この機械には新しい油を入れるから新しく配管を繋いで欲しいとか、この機械を撤去して新しいレイアウトに合わせて配管を修理して欲しいといった要望をお聞きして、こちらでその環境に対して最適なルートを設計図に起こし、職人さんまで落とし込んで最終的に現場で施工させて頂くという流れです。

ゼミメンバー:起点とゴールを指定されて、その間をベストなルートで繋いでいくのが御社の技術なんですね。

小上:そうです。実際、機械には私たちが通す水や油や空気などの配管以外にも、電気や消防用の消火配管といった他の業者さんが対応するものも多く繋がっています。我々だけが好き勝手に配管を通すと、後から他の業者さんの設備に干渉するという事にもなってしまいますので、私たちの方から「電気屋さんにここ立ててもらうと良いですよ」といったお話もしながら進めさせて頂いています。

安全対策の架台で隣接異業種へ

小上:また、昨今のコロナ禍では、多くの人間が作業している建屋に入ってきて欲しくないというのがありました。そこで行ったのが、先ほど少しありました鋼構造物工事です。例えばこういったグリスを一括で管理している部屋などは普段あまり人が出入りしませんので、その間に鉄骨架台を製作し設置させて頂くなど、安全対策という面でもお仕事をさせて頂くようになりました

ゼミメンバー:その架台というのは、配管や機械を設置するための一時的なものではなく、従業員の方も使用されるような常設のものですか?

小上:はい。例えば、一度機械に送られた油が、地下の配管を通ってタンクに返ってきて、タンク内の濾過フィルターを通ってから再度機械へ送られます。このフィルターは定期的に交換が必要なんですが、足場が何もないと作業員が転落する危険性があるわけです。そこで安全対策として転落防止の架台を組んでほしいという依頼を受けて、私たちの方で設計させて頂きます。結構6mとかの高さを脚立で対応している工場もあるんですよ。

ゼミメンバー:脚立では危ない高さですね。

小上:それで奥行きは何m、高さは何m、この位置にこういう柵と扉があって、ここにフォークリフトでフィルターを上げて、台車がここを通って、ここでフィルターを交換して…という風に動線と安全性を考えて提案させて頂きます。今は安全対策に費用を投資される企業さんも増えてきたので、大きい架台の設置から、手すりだけ付けて欲しいとか、指を挟まないようここにカバーを付けて欲しいといった小さなものまで、配管とは違いますが、その延長線上でこういった修繕や改修工事も行なっています。

ゼミメンバー:まさに隣接異業種という感じですね。

新設・増設のプラント配管工事

亀井(メタルフィットルーツ石山):私が今携わっているのは、新設や増設の大型・中型プラント配管工事で、プラント配管に対する図面管理、施工管理、現場管理などをやらせてもらっています。こちらの案件ではお客様から図面や3Dカメラで撮影した画像を頂きます。例えばタンクは何基で、配管の口径はいくつで、建屋までの距離は何百mで…というのを立体的に見られる3Dデータ、そこを通る配管をパーツごとに分解した膨大なスプール図、そしてそれぞれの配管に付随するサポートの図面。それらを全てチェックし、配管ルートや干渉など問題ないかを確認しながら進めていきます。

ゼミメンバー:地域密着の方では現場見て設計からということでしたが、新設のプラント工事の方では相手の設計のチェックからになるんですね。

亀井:もちろん設計士さんの方でも確認はしていますが、どうしても見きれないところはあるので、そのまま作っていっても現場では絶対に合わないところが出てきます。また図面の配管が長すぎて、製作の段階で困難な場合もあったりします。なので、職人の目線で現場作業をイメージして、ルート変更等の図面を作成したり、配管同士の接合位置を考えて承認を取ったりといったことが必要になります。

松井:小上がやってくれているメンテナンス工事の方は地域が近いので、まず私たち職人が現場を見て、「ここからここまで通す」とイメージしたものを図面に起こすので、亀井がやっているようなチェックは必要ないんです。その分、ゼロの状態から自分たちでイメージしてやっていくスキルが必要になります。

亀井がやっているプラント工事は日本全国にありますし物量も多いので、お客様からニーズを出してもらいます。でもそれを鵜呑みにすると現場で合わず混乱が起こりますので、それが実際に可能なのかをチェックし、管理するスキルが必要になるんです。

ゼミメンバー:それぞれに異なるスキルが必要なんですね。

亀井:プラント工事は何百何千とピースがあるパズルのような状態なので、施工する際も管理が重要です。スプールナンバーごとにパーツを管理して、製造、梱包、出荷の進捗率をチェックできるようにしています。現場でも同じような管理票があり、出荷された配管から、総パーツ数に対していくつ取り付けたのか、進捗率が分かるようになっています。それと、医療関係のプラント配管の場合は、検査記録用に溶接した箇所一つ一つに対して溶接した日付や溶接者の名前を記入したデータを作成して管理する必要があります。

ゼミメンバー:溶接者の記録というのは、会社名では駄目なんですか?

亀井:駄目なんですよ。実際に溶接した人の名前で、有資格者でなくてはいけません。あと、配管製作していく中で特殊な技法で溶接することもあって、配管の中を検査されたりします。検査記録表に溶接部の写真を1枚1枚貼り付けて提出しないといけなくて、パーツが多ければ当然溶接箇所も多くなるので膨大な枚数になったりします。医療関係は他にも細かい検査がたくさんありますね。

工場見学

質問もたくさん飛び交い盛り上がる中、ここで実際に配管を作っている工場を見学へ。

工場内では溶接するベテランの他に、自動溶接機で加工する若手の姿も。

もっとバチバチと火花が散るかと思いきや、静かで綺麗!

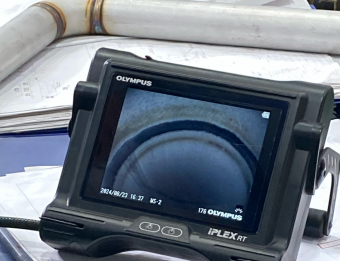

こちらは医療関係の配管で溶接箇所の検査の様子。一つ一つかなり厳しくチェックするそう。

経営理念と行動指針

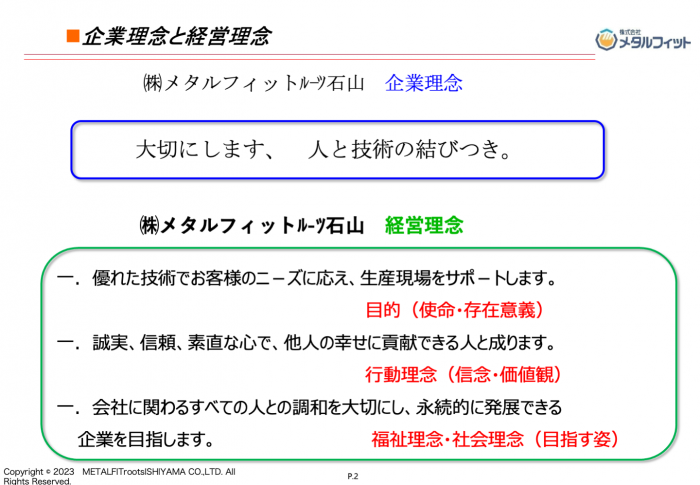

松井:ここまででイメージは持って頂けたと思うのですが、私どもの「商品」と言えるものは人なんですね。現場におけるその人の働きや接し方、技術といったものが会社の命、商品になるということです。ところが、元々「大切にします、人と技術の結びつき」という企業理念はあったのですが、それを実現するための基本姿勢、行動指針が明文化できていませんでした。そこで、私は2015年からスモールサン・ゼミKYOTOに参加しているのですが、そのご縁で知り合った組織変革プロデューサーの櫻井浩昭さんや人財育成プロデューサーの竹内健二さんにご協力頂いて、まずは経営理念を考えました。

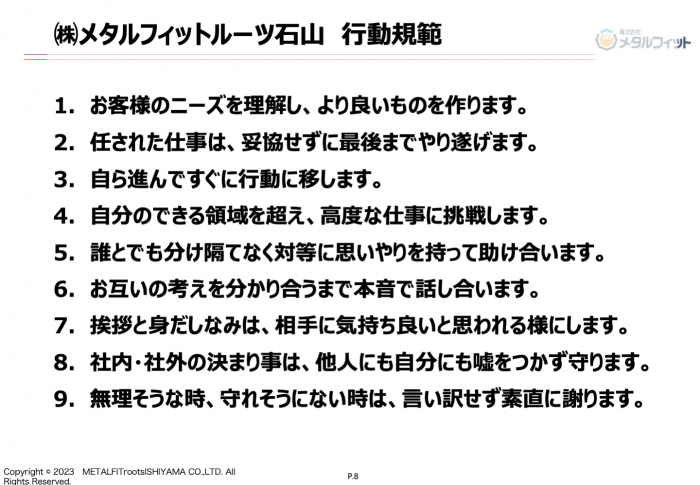

ですが、これだけでは従業員一人ひとりの指針にはなりませんので、経営理念を実現するための指針となる価値観やスキル、動機などを考えていって、最終的に9つの行動規範というものを作りました。1・2が本気度、3・4が積極性、5・6が協調性、7・8・9が信頼性という9項目になっています。

2015年から、これらを軸に「成長」をキーワードとしてやってきました。その結果、メーカー工事と地域密着のメンテナンス工事の2本柱だった状態から、新設・増設のプラント工事という大きなプロジェクトが加わり、現在の3本柱の状態へと成長してきました。大体売上が5億前後から7~8億前後へ、利益は2%前後から6%以上になっています。今期以降は売上10億、利益10%を目指していきます。新しいキャリアステップも導入し、人材を成長させていくことで会社も成長し、今後さらに新しい事業分野へも展開していく。その繰り返しでどんどん会社を大きくしていって、社会に貢献していきたいという理想のもとで頑張っています。

ゼミメンバー:元々東レの常駐業者としての仕事以外にも拡げていこうと思ったきっかけはあるんですか?

松井:やっぱり1社依存の怖さというのがあったからですね。大手さんでも設備投資には波がありますから、その取り合いで他社さんに負けることもあります。私の父がそれで苦労しているのも見ていましたから、私の代になってからは地域の元請として成長したいというのがありました。

その後もゼミメンバーから沢山の質問があり、人手不足の課題や採用方法、外国人人材の活用、建設業のイメージをどう変えていくかなど様々な意見が交わされました。第2回も盛況だったゼミKYOTO会社見学会は、続けて9月にも開催予定だそう。そちらのレポートも引き続きご期待くださいませ!